Fachartikel vom 13.03.2023

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

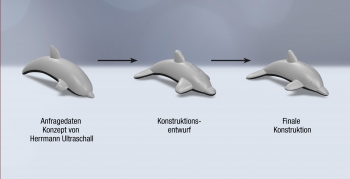

Case Study: Ultraschallschweißen anspruchsvoller 3D Geometrien Jonathan Böker, BARLOG Plastics GmbH Wie lassen sich Schwierigkeiten bei der Umsetzung von Sonotrodenkonturen in Verbindung mit 3D-Schweißkonturen im ersten Anlauf lösen? Diese Fragestellung stand am Anfang des Projekts „Probekörper für das Ultraschallschweißen anspruchsvoller 3D-Geometrien“, das BARLOG Plastics für die Herrmann Ultraschalltechnik GmbH & Co. KG anlässlich der K 2022 umgesetzt hat. Der Spezialist im Ultraschallschweißen stellte an seinem Messestand seinen 3D-Delfin vor, dessen Teile von den Messebesuchern vor Ort live verschweißt werden konnten. Welche Entwicklungsdienstleistungen wurden genutzt, um die beiden Bauteile schnellstmöglich passgenau produzieren zu können? Die Problemstellung als Grundstein für eine neue Projektidee

Die Idee des Projekts entstand durch wiederholte Schwierigkeiten aufgrund von regelmäßig auftretenden Bauteildefiziten, die eine nachträgliche Anpassung der Sonotrodenkonturen zur Kompensation dieser Defizite erforderten. Das Ultraschallschweißen von 3D-Geometrien ist zwar in der Produktion ein sicheres und benutzerfreundliches Verfahren, bedarf jedoch bei der Erstellung des Schweißprozesses großem Know-how aufgrund einer hohen Anwendungskomplexität. Der Unterschied zum herkömmlichen Verschweißen von 2D-Geometrien ist, dass die Sonotrode das komplette Bauteil aufnehmen muss. Dieser Prozessschritt ist oftmals komplikationsanfällig, da die Sonotrodenkontur auf Basis von CAD-Daten eingebracht wird. Das physische Kunststoffbauteil weicht jedoch häufig in Größe und Geometrie (durch Schwindung und Verzug) vom CAD-Modell ab. Dies führt zu einer ungleichmäßigen Schweißung sowie unerwünschten Druck- oder Glanzstellen auf der Oberfläche des Bauteils. Diese Defizite der Bauteile können durch Konturkorrekturen, die eben diese Defizite berücksichtigen, an der Sonotrode kompensiert werden. In manchen Fällen ist jedoch eine händische Nachbesserung der Sonotrodenkontur notwendig, um ein ideales Schweißergebnis zu gewährleisten, wodurch sich die Entwicklungsdauer des Schweißprozesses verzögert. Projektstart: Findung einer geeigneten 3D-Geometrie Um für die Demonstration der Ultraschall-Schweißtechnologie nicht von Kundenbauteilen abhängig zu sein, wurden für Herrmann Ultraschall eigene Probekörper entwickelt. Bei der Konzeption des Bauteils mit einer anspruchsvollen 3D-Kontur, entschied man sich für einen Delfin, der unter anderem als Give-away für Messen geplant war. Nachdem jedoch während der Projektphase bei Herrmann Ultraschall bisherige Give-aways nicht mehr geliefert werden konnten, entschied sich das Unternehmen die Anzahl der zu produzierenden Delfin-Bauteile kurzfristig von rund 200 auf insgesamt 10.000 Stück zu erhöhen. Dank der Flexibilität, der Zuverlässigkeit und dem Know-how von BARLOG Plastics konnte das Projekt schnell weiter vorangetrieben und umgesetzt werden. Wichtig waren zu diesem Zeitpunkt eine kunststoffgerechte Entwicklung des Bauteils und die Reduzierung der Time-to-market für die Bauteile – beides Kernkompetenzen von BARLOG Plastics. Weiterer Projektverlauf nach kurzfristiger Stückzahlerhöhung Im Laufe der Entwicklungsphase wurde in agiler Zusammenarbeit mit Herrmann Ultraschall das Design des Delfins weiter perfektioniert. Im Fokus stand hierbei, die optische Erwartung mit der kunststoffgerechten Auslegung zu vereinen. Im Anschluss an die Erstellung des finalen 3D-Modells, wurde eine Spritzgusssimulation beider zu verschweißenden Halbteile des Delfins durchgeführt. Dieser Prozessschritt war wichtig, um eine Prognose über mögliche auftretende Spritzgießfehler und Verzug bei Erkaltung des Materials abzugeben. Vor allem ein potentieller Verzug würde bei der nachfolgenden Verschweißung die größten Probleme bereiten. Darüber hinaus durfte das neue Give-away keine unschönen Bindenähte aufweisen, welche beispielsweise durch das Zusammentreffen vom Schmelzfronten entstehen. Auch mögliche Verbrennungen, ausgelöst durch Lufteinschlüsse, galt es zu vermeiden. Simulationsergebnis als Indikator für weiteren Handlungsbedarf Das Simulationsergebnis zeigte Handlungsbedarf in der ersten Iterationsschleife. Besonders der Bereich der Rückenflosse war sowohl von Bindenähten, als auch von möglichen Lufteinschlüssen betroffen. Die Lösung war eine Anpassung der jeweiligen Wandstärken - Die innenliegende Wand der Rückenflosse wurde seitlich reduziert, so dass die Schmelze in diesem Bereich über eine Fließbremse verlangsamt werden konnte. Gleichzeitig konnte aufgrund der Erhöhung der Wandstärke im Bereich der Rückenflossenspitze ein gleichmäßiger Schmelzefluss erzeugt werden. Durch die gewählten Anpassungen konnten Lufteinschlüsse verhindert und die auftretende Bindenaht auf ein Minimum reduziert werden. „Wir freuen uns, dass die Anpassungen der Wandstärken auf Grundlage der Simulationsergebnisse eine beschleunigte Bauteilentwicklung ermöglicht hat“, sagt Jonathan Böker, Projektmanager bei BARLOG Plastics. Startschuss zum Bau des Werkzeugs und Beginn der Produktion Nachdem die Anpassungen aus den Simulationsergebnissen umgesetzt waren, erfolgte die Freigabe der Daten und somit der Startschuss für die Herstellung der Spritzgießwerkzeuge. An diesem Punkt kam die Stärke von BARLOG Plastics erneut zum Tragen, denn bereits vier Wochen später sollten rund 2.000 Delfine an Herrmann Ultraschall geliefert werden. Um eine solche Aufgabe zu bewältigen, setzt der Kunststoff-Experte auf Aluminium-Werkzeugeinsätze, die unkompliziert in einem eigenen Stammformsystem eingebaut werden. Dadurch ist ein schneller Rüstprozess der Spritzgießwerkzeuge möglich und sorgt im rasanten Prototypengeschäft für den gewünschten Wettbewerbsvorteil. Dank der einfach zu bearbeitenden Aluminiumwerkzeuge und auf Basis der virtuellen Produktentwicklung im Voraus, konnten innerhalb von nur drei Wochen funktionale Muster schon bei Erstmusterung hergestellt werden. Die Bedenken, die Delfine innerhalb kürzester Zeit an die Sonotrodengeometrie anpassen zu müssen, konnten nach Eingang dieser ersten Muster beiseite geschoben werden. Die Bauteile passten auf Anhieb perfekt zusammen, so dass keinerlei Anpassung mehr an die Sonotrode nötig war. „Schon die Wahl des richtigen Anspritzpunkts führte zu einem reduzierten Schwindungs- und Verzugsverhalten und sorgte in Kombination mit der Optimierung am digitalen Zwilling für passgenaue Bauteile“, sagt Jonathan Böker. „Dies sparte wertvolle Zeit im Produktionsprozess. Aufgrund der Simulationsergebnisse konnten die Werkzeuge schnell sowie effektiv gebaut, die Time-to-market signifikant reduziert und die Fehlerquellen im Spritzgussprozess eliminiert werden“, ergänzt er abschließend. Zufriedenheit auf ganzer Linie „Es ist absolut beeindruckend, dass die Delfine im ersten Versuch exakt den 3D-Daten entsprachen“, so Jochen Ochs, Head of Applications bei Herrmann Ultraschall. „Wir freuen uns sehr über das perfekte Ergebnis der Bauteile und, so ein neues Give-away als Hingucker auf unseren Messen zu haben“, ergänzt er. Unter dem Motto „Von der Idee bis zur Serienreife“ konnte in diesem Projekt das Know-how von BARLOG Plastics einfließen und mit einem hochzufriedenen Kunden innerhalb von nur drei Monaten abgeschlossen werden. Aufgrund der weiterhin großen Nachfrage nach den Delfinen, besteht nun sogar die Möglichkeit zukünftig mit Arburg und einem weiteren Partner den Delfin mit hinterspritzten Folien in einem vollautomatisierten Prozess inklusive Verschweißung herzustellen. BARLOG Plastics GmbH Am Weidenbach 8-10 Tel.: +49 (0) 2206 90851-100 Internet: www.barlog.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |